TC4钛合金增加表面硬度耐磨性-低压真空渗氮处理

为了改善表面性能,对TC4 钛合金在不同温度下进行低压真空渗氮处理。采用扫描电子显微镜和X 射线衍射分析了渗氮层的组织结构,测试了渗氮层的显微硬度和耐磨性。结果表明,TC4 钛合金经低压真空渗氮处理后,可获得由表层TiN和次表层Ti2AlN 组成的改性层。温度较低时,表面形成氮化物数量较少,渗层较薄,硬度较低。随温度升高,氮化物数量增多,渗层厚度增加,硬度及耐磨性也随之增加,温度达820 ℃时,表面硬度可达1000 ~1100 HV,硬化层深度为50 ~60 μm。温度继续增加,氮化物聚集长大,渗氮层开始变得疏松,硬度及耐磨性下降。

钛及其合金由于其优异的物理、化学和力学性能,特别是高的耐蚀性、比强度和良好的生物相容性,己成为航天航空领域和生物医药行业最具魅力的材料,并广泛用于其它各个领域。但这类材料因表面耐疲劳、硬度、耐磨损和微动磨损性能差的缺点使其应用受到限制。钛的氮化物具有高硬度、低摩擦系数、优异的化学稳定性、良好的生物兼容性和导电性等优点,广泛用于机械、电子、医学、装饰等领域。赵斌等采用石英管炉用氨气对钛合金进行渗氮,耐磨性较未渗氮试样提高近两倍,但硬化层深度仅为几微米,处理时间长达50 h。Zhao 等用等离子喷涂对Ti-6Al-4V 合金进行处理,原位形成TiN,显著提高了钛合金耐磨性。但喷涂后涂层表面较粗糙,因为喷涂速度高,喷涂不易控制。郭爱红等用磁控溅射的方法在钛合金表面制备TiN涂层,极大改善了钛合金抗磨损性能,但经磁控溅射法处理膜层和基体间存在明显的界面,结合强度差,涂层薄,许多性能指标不是很理想。Jiang 等采用激光处理方法在钛合金表面制备TiN 涂层,得到了高硬度高耐磨而且具有一定厚度的改性层,但激光氮化时,熔覆层中产生极大的热应力,易产生裂纹。由于氮和钛具有很强的亲和力,同时钛合金极易氧化,因此,钛合金表面氮化层的制备存在硬化层较薄薄、脆性大、与基体结合强度差、涂层不均匀及处理时间过长等问题。因此,如何获得高硬度、高耐磨、稳定性好、与基体结合强度高的氮化物改性层,依然是目前研究的难题和重点。本课题采用真空气体渗氮的方法在TC4 钛合金表面制备硬化层,以改善其表面性能,并对硬化层的组织和性能进行了研究,为钛合金的推广使用提供合适的科学依据。

1、实验

实验TC4 钛合金为退火态棒材,截取为尺寸为Φ15 mm × 10 mm,实验前,先用5 g /L 氢氟酸+ 200g /L 硝酸清洗试样表面。在SNJN 真空炉中进行低压真空渗氮处理,渗氮温度分别为740,820 及900℃,渗氮时间为10 h,试验时,首先将炉内真空抽至5 ~10 Pa,升温至渗氮温度,然后保持30 min,净化试样表面及脱气,接着关闭真空泵,向炉内通入氮气,压力为0.01 ~ 0.015 MPa,保温一定时间后抽真空扩散一定时间,再行通气渗氮,如此反复间歇式通/抽气,进行周期性渗氮和扩散至10 h 后随炉冷至300℃取出试样进行测试与分析。

用带能谱分析的日本电子JSM-6490LV 扫描电子显微镜(SEM) 进行形貌和截面元素分析,采用PHILIPS型X 射线衍射(XRD) 仪分析膜层的相组成,用金相法结合硬度法测试膜层厚度,试样的表面显微硬度及截面硬度梯度用MHV-2000 型显微硬度计测量,加载时间15 s,载荷0.98 N。磨损实验在MM-U10A 型端面磨损试验机上进行,摩擦销为试验样,磨盘材质为GCr15,尺寸为Φ40mm ×10mm,法向载荷为50N,转速为200 r/min,磨损时间为10 ~60 min,用精度为0.1 mg 的Sartorius BSA224S 型电子分析天平测量试样失重量,试验结果为3 次试验的平均值。

2、结果及讨论

2.1、物相分析

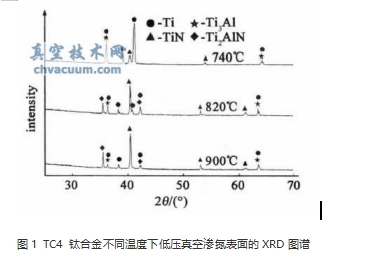

TC4 钛合气体渗氮时,由于TiN 的稳定性要高于AlN,钛首先与活性氮原子形成TiN,钛向外扩散,铝向内扩散,造成氮化物与基体界面贫钛,使得该处铝浓度较高,形成钛铝金属间化合物,钛铝化合物与氮反应形成Ti2AlN,氮化物层由TiN 和Ti2AlN组成,外层为TiN,Ti2AlN 分布于内层。图1 为TC4 钛合金在不同温度下低压真空渗氮10 h 后表面的XRD 图谱。从图中可以看出, 740℃渗氮时,XRD图谱中的衍射峰主要是基体α - Ti 及Ti3Al,氮化物TiN 衍射峰很弱,820℃ 和900℃ 渗氮时,氮化物相TiN 明显增强,有Ti2AlN 相形成,而基体相α - Ti 和Ti3Al 衍射峰变弱。这说明温度较低时,形成氮化物的数量较少,渗层较薄,表面物相仍依然以α - Ti 和Ti3Al 为主,随温度升高,氮化物数量增加,形成了一定厚度的TiN 及Ti2AlN 氮化物层。

图1 TC4 钛合金不同温度下低压真空渗氮表面的XRD图谱

2.2、渗氮层截面形貌及元素分布

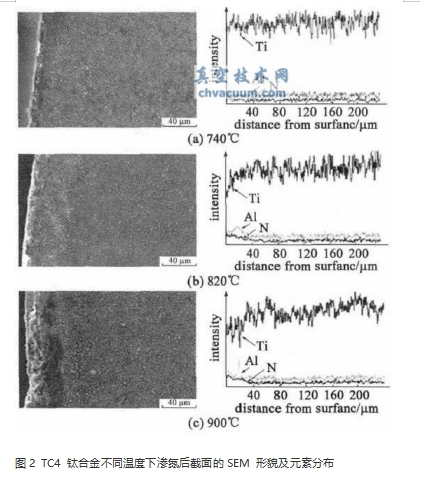

图2 是TC4 钛合金在不同温度下低压渗层截面的SEM 形貌照片及相应的元素分布情况。由图可知, 740℃ 渗氮时,渗层很薄,表层氮化物数量较少( 见图2a) ,温度为820℃时,氮化物数量增多,氮化物层明显增厚,大约为40 ~ 50 μm,渗氮层与基体结合结合紧密( 见图2b) ,温度升至900℃时,渗氮层由致密变得疏松多孔,与基体有明显的分界( 见图2c) 。当温度较低时,氮气的分解率较低,氮气分解为活性氮原子较少,形成的氮化物数量也较少较少,Thongtem使用氨气对TiAl 合金进行高温渗氮,当渗氮温度低于1000 K 时由于形成的氮化物较少而没有发现氮化物相。温度增加,氮气的分解率增加,氮的扩散动力也随之增加,当温度为800℃以上时,钛与氮迅速生成大量氮化物,在钛合金表层形成钛的氮化物层及氮的扩散区,当温度进一步增加,氮化物开始聚集长大,渗层增厚,增厚的氮化物层由于与基体膨胀系数的差异而产生应力集中,当应力集中到一定程度时,渗氮层组织变得疏松多孔。

从图2 钛合金在不同温度下低压真空渗氮截面元素线扫描分布可知, 740℃渗氮时,Ti、Al 及N 元素含量从表面沿层深方向几乎没有发生什么变化,这主要是温度较低,形成的氮化物较少。820 和900℃渗氮时,表面Ti 含量较低,沿渗氮层深度方向增加,N 元素由表及里含量逐渐下降,说明钛合金在低压真空渗氮过程中,氮与钛形成了氮化物并向内扩散形成渗氮层。Al 元素分布曲线在温度为820 和900℃时,次表面出现了高铝峰,说明发生了Al 的偏聚,温度越高,铝峰越高,Al 的偏聚越严重。这主要是钛合金渗氮时,表层形成TiN,在次表层形成Ti2Al,由于氮化物中Ti /Al 比高于基体,使反应界面变得富铝,导致Al 的偏。

图2 TC4 钛合金不同温度下渗氮后截面的SEM 形貌及元素分布

2.3、性能分析

2.3.1、硬度分析

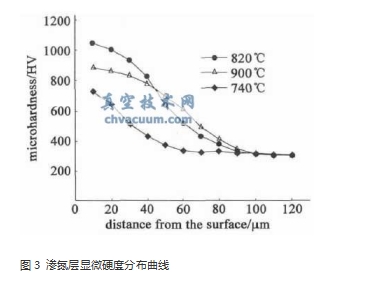

钛合金渗氮时,渗氮层的硬度主要与钛合金氮化物数量、种类、分布、大小、致密度及与基体的结合强度等有关。图3 为TC4 钛合金不同温度下低压真空渗氮后截面渗氮层显微硬度分布曲线。由图3 可知,740℃渗氮时,由于温度较低,表面形成的氮化物数量较少,渗层较薄,硬度较低,其硬度值为700 ~750 HV,硬度沿渗层深度下降很快。随温度增加,渗层氮化物数量增加,渗氮层增厚,硬度也随之增加,当温度升高至820℃时,由于由表及里形成了TiN、Ti2AlN 和Ti3Al 组成的梯度复合层,渗层组织致密,与基体结合良好,其表面硬度可达1000 - 1100 HV,硬化层深度为50 ~ 60 μm。温度进一步增加,渗氮层厚度继续增加,但表层氮化物颗粒开始聚集长,渗氮层开始变得疏松多孔,硬度开始降低,当温度达900℃,表面硬度下降为850 ~900HV。

图3 渗氮层显微硬度分布曲线

2.3.2、耐磨性分析

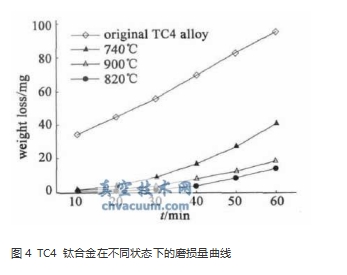

钛的氮化物具有高硬度、低摩擦系数及化学稳定性,因而具有很高的耐磨性能。图4 为TC4 钛合金原样及低压真空渗氮后试样在规定载荷下进行不同时间的磨损试验结果。由图可知,未经过渗氮的TC4 钛合金原样失重量较大,磨损严重,磨损与时间基本成线性关系。740℃渗氮时,因表面氮化物数量较少,渗层较薄,渗氮层很快被磨掉,耐磨性较差。820℃渗氮时,表面硬度高,氮化物层较为致密,与基体结合较好,其失重量较小,表现出极高的耐磨性因,当温度升到900℃渗氮时,氮化物聚集长大,氮化物层变得疏松多孔,耐磨性有所下降。

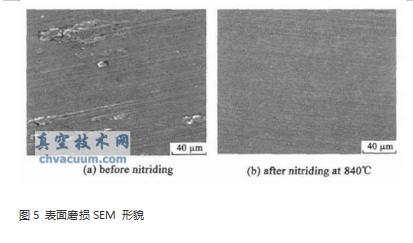

图5 是TC4 钛合金原样及820℃低压真空渗氮试样在50 N 载荷下磨损60 min 后表面的磨损SEM形貌。由图可知,原样表面出现了剧烈的塑性变形,犁沟较深,粘着撕裂严重( 见图5( a) ) ,820℃低压真空渗氮试样磨损表面犁沟较浅窄,磨痕细密,表面平坦,膜层保持完整,没有出现撕裂痕迹( 见图5( b) ) 。钛合金在滑动磨损过程中伴随着粘着、塑性变形和剪切等多种形式的作用,同时钛合金是高活性金属元素,在摩擦热的作用下,极易与对磨偶件产生粘着,当粘着点被剪断时,则会产生局部的撕裂。TC4钛合金经840℃低压真空渗氮10 h 后,表面形成了TiN 和Ti2AlN 组成的氮化物复合改性层,具有很高的硬度,渗氮层致密,与基体结合良好,硬度梯度平缓,因而具有极高的耐磨性。

图4 TC4 钛合金在不同状态下的磨损量曲线

图5 表面磨损SEM 形貌

3、结论

TC4 钛合金经不同温度低压真空渗氮处理后,表层形成了由TiN 和Ti2AlN 组成的氮化物改性层。氮化物的数量、渗氮层厚度、硬度及耐磨性随温度升高而增加,温度达820℃时,渗氮层致密,与基体结合良好,表面硬度可达1000 ~1100 HV,硬化层深度为50 ~60 μm,硬度梯度平缓。温度继续增加,氮化物聚集长大,渗氮层开始变得疏松,硬度及耐磨性下降。